TRƯỜNG ĐẠI HỌC NGOẠI THƯƠNG

NHIỆM VỤ

Hỗ trợ các doanh nghiệp làng nghề áp dụng công cụ cải tiến Kaizen để nâng cao năng suất chất lượng, hiệu quả sản xuất, kinh doanh

—————————————————–

KHÁI QUÁT VỀ KAIZEN

Công cụ cải tiến Kaizen của Nhật Bản đã được áp dụng thành công ở rất nhiều quốc gia trên thế giới (Imai, 1986). Các nghiên cứu về ứng dụng công cụ cải tiến Kaizen trong quản trị doanh nghiệp được áp dụng ở nhiều ngành khác nhau. Kaizen là công cụ cải tiến mới của Nhật Bản được hoàn thiện kể từ sau Chiến tranh Thế giới thứ II và khi áp dụng trong sản xuất các doanh nghiệp của Nhật Bản đã đạt được sự tăng trưởng phi thường và vươn ra chiếm lĩnh thị trường thế giới. Công cụ cải tiến Kaizen được giới thiệu lần đầu tiên năm 1986 qua cuốn sách “Kaizen, chìa khoá của sự thành công về quản lý của Nhật Bản” của giáo sư Masaaki Imai. Ông đã chỉ ra sự khác biệt trong cách quản lý của các doanh nghiệp ở các nước phương Tây và các doanh nghiệp Nhật Bản. Theo nghiên cứu này, các doanh nghiệp ở các nước phương Tây thường tập trung vào các chiến lược đổi mới trong ngắn hạn và thường áp dụng sự đổi mới mang tính đột phá nhằm mang lại sự thay đổi rõ rệt cho doanh nghiệp trong ngắn hạn. Ngược lại, các doanh nghiệp Nhật Bản thì tập trung vào cải tiến liên tục và dài hạn, triết lý này không cần đầu tư quá nhiều kinh phí, và tập trung vào nâng cao hiệu suất làm việc của người lao động.

Trong tiếng Nhật, Kaizen được ghép từ “Kai” có nghĩa là thay đổi và “Zen” là “tốt hơn”, Kaizen là thay đổi để tốt hơn. Khi áp dụng trong doanh nghiệp, Kaizen nghĩa là cải tiến liên tục. Cải tiến liên tục đòi hỏi sự cam kết ở mức độ cao và sự nỗ lực của tất cả mọi người từ lãnh đạo cấp cao, các cán bộ quản lý cũng như toàn thể nhân viên. Kaizen là công cụ cải tiến ít tốn kém nhưng mang lại hiệu quả cao trong công việc góp phần nâng cao chất lượng sản phẩm, dịch vụ và giảm chi phí hoạt động.

Đằng sau việc triển khai công cụ cải tiến Kaizen là việc coi người thực hiện là người am hiểu rõ nhất về nhiệm vụ đó. Người thực hiện nhiệm vụ khi trực tiếp tham gia vào hoạt động cải tiến, phát huy sự tự tin vào khả năng của bản thân, làm chủ được quy trình sẽ đạt được kết quả cao nhất (Kobayashi,I.,1990). Khi những nỗ lực để cải tiến xuất phát từ sự tham gia của tất cả người lao động trong một tổ chức, doanh nghiệp thì bức tường vô hình trong tổ chức sẽ biến mất nhường chỗ cho các hoạt động cải tiến năng suất. Từ quan điểm như vậy, công cụ cải tiến Kaizen không chỉ là cách tiếp cận để tăng năng lực cạnh tranh trong sản xuất của một hệ thống, tổ chức, doanh nghiệp mà là hoạt động cải tiến trong công việc của mỗi người bởi vì công cụ cải tiến Kaizen dựa trên quan điểm cho rằng tất cả mọi người đều quan tâm đến cải tiến. Thông điệp này được chuyển tải đến từng người trong tổ chức và mỗi một người đều là một nhân tố đóng góp cho sự cải tiến (Cheser.R.,1994). Như vậy, công cụ cải tiến Kaizen thực chất là thái độ của mỗi cá nhân, mỗi doanh nghiệp đối với hoạt động cải tiến liên tục.

Theo Imai (1986), công cụ cải tiến Kaizen bao gồm các chương trình cơ bản sau:

- 5S – Seri, Seiton, Seiko, Seiketsu và Shitsuke: Nghĩa tiếng Việt là sàng lọc, sắp xếp, sạch sẽ, săn sóc và sẵn sàng. Chương trình này được coi là nền tảng của công cụ cải tiến Kaizen bởi nó đòi hỏi sự tham gia của tất cả mọi người trong doanh nghiệp. Đây là một chương trình hiệu quả để huy động nguồn lực con người, cải tiến môi trường làm việc và nâng cao năng suất lao động.

- KSS – Hệ thống khuyến nghị Kaizen nhấn mạnh lợi ích xây dựng tinh thần và sự tham gia tích cực của người lao động thông qua các khuyến khích về tài chính và phi tài chính.

- QCC – Nhóm chất lượng là một nhóm nhỏ tình nguyện thực hiện các hoạt động kiểm soát chất lượng tại nơi làm việc, thực hiện công việc tự phát triển, đào tạo và cải tiến trong nơi làm việc.

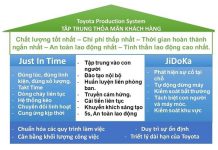

- JIT – Đúng thời hạn là một kỹ thuật kiểm soát hàng tồn kho và sản xuất của người Nhật. Nó là một hệ thống được thiết kế nhằm đạt được chất lượng, giảm chi phí và giao hàng đúng lúc, đáp ứng đầy đủ các yêu cầu của khách hàng bằng cách loại trừ các loại lãng phí trong quá trình sản xuất. Đây là một phần trong hệ thống sản xuất của TOYOTA, được Taiichi Ohno thiết kế và hoàn thiện tại công ty TOYOTA. Mục tiêu chủ yếu là nhằm giảm thiểu lãng phí khi sản xuất. Đúng thời hạn còn có tên gọi khác là hệ thống sản xuất Toyota, hệ thống sản xuất tinh gọn hay hệ thống

- Bảy công cụ thống kê: Là các phương pháp thu thập và phân tích dữ liệu làm căn cứ để ra các quyết định, bao gồm: Lưu đồ, phiếu kiểm tra, biểu đồ nhân quả, biểu đồ Pareto, biểu đồ phân bố, biểu đồ kiểm soát, biểu đồ phân tán.

5S là công cụ được giới thiệu đầu tiên bởi Osada (1991). Sau đó các doanh nghiệp Nhật Bản bắt đầu biết và áp dụng. Đối với các nước Châu Âu và Châu Mỹ, 5S được dịch thành Sorting, Straightening, Shining, Standardizing và Sustaining (Lonnie Wilson, 2010). Khi du nhập vào Việt Nam, 5S được gọi là Sàng lọc, Sắp xếp, Sạch sẽ, Săn sóc, Sẵn sàng (Phan, 2008). Theo các nhà nghiên cứu trên thế giới, 5S được xem như một cách tích cực giúp các doanh nghiệp nâng cao việc giữ gìn vệ sinh và bảo vệ môi trường, tạo môi trường làm việc an toàn và có hệ thống (O’Eocha, 2000). Như vậy, 5S là một công cụ rất hữu hiệu giúp các doanh nghiệp loại bỏ lãng phí, cải thiện chất lượng sản phẩm và nâng cao năng suất.

Cuốn sách “Gemba Kaizen – Một cách quản lý với chi phí thấp” của tác giả Masaaki Imai được xuất bản năm 1997 một lần nữa nhấn mạnh tầm quan trọng của việc cải tiến liên tục tại nơi làm việc. Gemba ở đây nghĩa là nơi mọi hoạt động thực tế đang diễn ra, nơi mà giá trị được tăng thêm. Trong ngành sản xuất thì Gemba chính là khu vực chế tạo hàng hóa trong nhà máy. Trong ngành dịch vụ thì Gemba là bất cứ nơi nào. Loại bỏ muda là cách đơn giản nhất để cải thiện hoạt động Gemba của doanh nghiệp. Muda trong tiếng Nhật có nghĩa là lãng phí. Tất cả các hoạt động diễn ra trong quá trình sản xuất từ nguyên vật liệu thô đến sản phẩm cuối cùng có thể tạo ra giá trị gia tăng hoặc không. Bất cứ hoạt động nào không tạo ra giá trị đều được xếp là muda. Taichi Ohno (giám đốc điều hành Toyota) xác định có 7 loại lãng phí (7W) gây ra bởi các nguyên nhân do sản xuất quá mức, chờ đợi, vận chuyển, quy trình sản xuất, hàng tồn kho, thao tác thừa, sản phẩm lỗi. Cụ thể, các lãng phí này được hiểu như sau:

- Lãng phí do sản xuất thừa: Sản xuất thừa sẽ dẫn đến rất nhiều chi phí bổ sung cho doanh nghiệp. Có thể kể ra một số như: chi phí lưu kho, chi phí bảo quản, chi phí nhân lực, chi phí hành chính, chi phí thiết bị, chi phí tài chính v.v.

- Lãng phí thời gian do chờ đợi hay trì hoãn: Khi một công nhân hay một thiết bị không thể tiến hành công việc của mình do phải chờ một hoạt động khác kết thúc hoặc phải chờ nguyên vật liệu chuyển đến.

- Lãng phí về vận chuyển hay di chuyển: Đây có thể là nguyên nhân của việc sắp xếp nơi làm việc không hợp lý dẫn đến những vận chuyển hoặc di chuyển không cần thiết gây ra lãng phí.

- Lãng phí trong quá trình hoạt động: Đây có thể coi là loại lãng phí khó nhìn thấy rõ và phần lớn là ẩn trong các hoạt động thường ngày của mỗi người. Chẳng hạn, với cùng một công việc mỗi người lại có cách giải quyết khác nhau và thời gian hoàn thành công việc khác nhau. Rõ ràng, cuối cùng mọi người đều đạt đến kết quả nhưng có người phải dùng nhiều thời gian và các nguồn lực khác hơn để hoàn thành công việc.

- Lãng phí do tồn kho thành phẩm hoặc bán thành phẩm: Nếu một doanh nghiệp mà nhà kho luôn chứa đầy nguyên vật liệu, bán thành phẩm hay thành phẩm thì doanh nghiệp đó đang lãng phí một khoản tiền lớn. Lưu kho quá nhiều tức là doanh nghiệp đang bị chìm đọng vốn mà lẽ ra lượng vốn đó có thể được dùng cho những mục đích quan trọng khác. Mặt khác, lưu kho nhiều còn dẫn đến các chi phí khác như thuê mặt bằng nhà kho, chi phí bảo quản hoặc các chi phí do hỏng hóc…

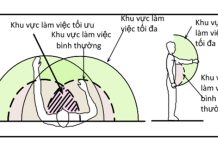

- Lãng phí do các thao tác cử động thừa: Khi một người công nhân lấy một chi tiết sản phẩm lên, đặt nó xuống hay tìm kiếm nó thì chỉ tạo ra các cử động. Các cử động này không làm gia tăng giá trị cho chính chi tiết sản phẩm đó.

- Lãng phí do sản xuất lỗi / khuyết tật: Sản phẩm lỗi không chỉ dẫn đến các chi phí trực tiếp cho doanh nghiệp mà còn kéo theo cả các chi phí gián tiếp.

Nếu như loại bỏ các lãng phí này trong quá trình sản xuất, sẽ giúp giảm chi phí, giảm giá thành sản phẩm, tăng khả năng cạnh tranh và lợi nhuận của doanh nghiệp. Công cụ cải tiến Kaizen và phương pháp thực hiện Kaizen cũng được được Kenneth

Dailey giới thiệu trong quyển sách Cẩm nang thực hành Kaizen vào năm 2005 theo đó triển khai ứng dụng công cụ cải tiến Kaizen cần thiết phải lấy con người làm trọng tâm, thực hiện công cụ cải tiến Kaizen ở ba cấp độ: doanh nghiệp, nhóm và cá nhân. (Dailey, K. W., 2005). Công cụ cải tiến Kaizen là một chiến lược để giảm năng lượng tiêu thụ và lãng phí, đồng thời cải tiến năng suất trong quy trình và các hoạt động mục tiêu (Wilson và Morton, 2006). Công cụ cải tiến Kaizen có các lợi ích định tính và định lượng, bao gồm tiết kiệm thời gian và tiền bạc với giảm chi phí tồn kho (Manos, 2007) và cải tiến đáng kể hiệu quả quy trình (Bradley và Willett, 2004). Nhiều tổ chức đã chứng minh những cải tiến ấn tượng – thường từ 50% trở lên – ở các chỉ tiêu đo lường quan trọng như thời gian sản xuất, không gian nhà xưởng, sản phẩm dở dang (WIP), năng suất, tốc độ giao hàng đúng thời gian và tỷ lệ lỗi (Vasilash) , 1993; Redding, 1996; Sheridan, 1997; LeBlanc, 1999; Bradley & Willett, 2004; Martin, 2004). Trong những năm đầu của thế kỷ 21, công cụ cải tiến Kaizen đã thu hút được sự chú ý nhiều hơn và được ứng dụng ngày càng nhiều hơn trên toàn thế giới (Manos, 2007).

Nghiên cứu thực trạng áp dụng công cụ cải tiến Kaizen tại 11 doanh nghiệp Nhật Bản điển hình như Toyota, Honda, Nippon… vào năm 1998 của Paul Brunet và cộng sự (2003) đã chỉ ra rằng việc áp dụng công cụ cải tiến Kaizen đòi hỏi sự khéo léo trong cách quản lý nhằm thích nghi với đặc điểm doanh nghiệp, đặc điểm ngành cũng như bối cảnh kinh tế, đồng thời nghiên cứu cũng chứng minh vai trò cần thiết của công cụ cải tiến Kaizen trong việc giải quyết vấn đề và thực hiện các mục tiêu chiến lược của doanh nghiệp. Công cụ cải tiến Kaizen đã được áp dụng nhanh chóng ở các quốc gia trên thế giới. Năm 1998, nghiên cứu của Cheser đã cho thấy các tác động tích cực của việc áp dụng công cụ cải tiến Kaizen tới động lực làm việc của nhân viên ở các nhà máy sản xuất của Mỹ. Nghiên cứu của Burns (2000) cho thấy công cụ cải tiến Kaizen được ứng dụng thành công trong ngành công nghiệp ở Anh và các quốc gia Châu Âu. Trong một báo cáo của JICA năm 2018 có đến 200 doanh nghiệp thuộc các ngành công nghiệp ở Ethiopia đã nâng cao năng suất thông qua các chương trình áp dụng công cụ cải tiến Kaizen; 67 bệnh viện ở Tanzania áp dụng công cụ cải tiến Kaizen và đã nâng cao được chất lượng dịch vụ y tế; và 20.000 nhân viên trong các tổ chức thuộc chính phủ ở Bangladesh cam kết nâng cao chất lượng dịch vụ công bằng công cụ cải tiến Kaizen.

Vai trò của công cụ cải tiến Kaizen còn được nhấn mạnh khi các doanh nghiệp trong ngành công nghiệp ô tô ở Mexico tham gia vào chuỗi giá trị toàn cầu (Katai, 2018). Công cụ cải tiến Kaizen có ảnh hưởng tích cực đến việc cải thiện và duy trì vị trí của doanh nghiệp trong chuỗi giá trị toàn cầu. Việc áp dụng công cụ cải tiến Kaizen làm tăng chất lượng và năng suất thông qua việc đánh giá các chỉ số về tỷ lệ phế phẩm ở khách hàng và tỷ lệ phế phẩm ở nhà máy và thời gian sản xuất. Ngoài ra, công cụ cải tiến Kaizen còn góp phần nâng cao chất lượng nguồn nhân lực của doanh nghiệp. Thông qua Dự án phát triển nguồn nhân lực ngành ô tô tại Nam Phi, hai chuyên gia Kaizen của Nhật đến đào tạo và hỗ trợ cho 8 nhà cung cấp trong ngành ô tô vào giai đoạn một từ năm 2015-2017 đã có những kết quả đáng ghi nhận như 88% người được phỏng vấn trả lời công cụ cải tiến Kaizen có tác động tích cực; những người quản lý cho biết công nhân bắt đầu tự suy nghĩ, đề xuất các cải tiến, và học hỏi liên tục.

Ở nhiều nước đang phát triển, công cụ cải tiến Kaizen đã được triển khai cho các doanh nghiệp trong các cụm công nghiệp. Cụm công nghiệp (industrial cluster) là sự tập trung địa lí của những doanh nghiệp sản xuất những sản phẩm tương tự hoặc liên quan mật thiết với nhau trong một khu vực nhỏ. Các cụm công nghiệp trên thế giới có đặc trưng tương tự các làng nghề của Việt Nam.

Theo Sonobe và Otsuka (2006, 2009) để giảm nghèo ở các nước đang phát triển cần phải tạo việc làm bằng cách phát triển các DNVVN trong các ngành công nghiệp thâm dụng lao động. Kỹ năng quản lý là yếu tố quan trọng để phát triển các doanh nghiệp này vì đây là nhân tố chính tác động tới năng suất lao động (Syverson, 2004, 2011). Các tác giả đã tiến hành các nghiên cứu thực nghiệm ở các cụm công nghiệp sản xuất các sản phẩm kim khí, dệt may, da giày… ở Ghana, Kenya, Ethiopia và Tanzania. Nghiên cứu đã tiến hành đào tạo cho chủ các doanh nghiệp nhỏ và vừa các kiến thức và kỹ năng quản lý doanh nghiệp trong đó một phần đề cập tới các công cụ cải tiến Kaizen và đánh giá tác động của chương trình đào tạo tới sự phát triển của các doanh nghiệp.

Nghiên cứu cho thấy kiến thức quản lý doanh nghiệp nói chung và kiến thức về các công cụ cải tiến Kaizen có tác động tích cực tới quy mô, năng suất và sự phát triển của các doanh nghiệp. Tuy vậy, một điểm hạn chế của các nghiên cứu này là các chương trình đào tạo chưa tập trung sâu mà chỉ đề cập ở mức độ nhất định vào các công cụ cải tiến Kaizen do đó chưa thể đánh giá được sâu vai trò của các công cụ cải tiến Kaizen đối với việc nâng cao năng suất, chất lượng và sự phát triển của các doanh nghiệp trong các cụm công nghiệp. Bên cạnh đó, các nghiên cứu này cũng chưa chứng minh được tính lan tỏa của các kiến thức quản lý bằng công cụ cải tiến Kaizen trong các cụm công nghiệp.

Phương pháp quản trị doanh nghiệp theo phong cách Nhật Bản bắt đầu được phổ biến ở một số doanh nghiệp khi Việt Nam tiếp nhận đầu tư trực tiếp nước ngoài của các doanh nghiệp Nhật Bản từ năm 1990. Tuy vậy, những nghiên cứu về công cụ cải tiến Kaizen và các chương trình thúc đẩy áp dụng Kaizen, đặc biệt là 5S, mới chỉ được các doanh nghiệp áp dụng rộng rãi từ năm 2000 trở lại đây.

Nhiều nghiên cứu đã phân tích các yếu tố tác động tới sự thành công của việc áp dụng công cụ cải tiến Kaizen trong các doanh nghiệp. Một số nghiên cứu về “Triết lý quản lý Kaizen” cho thấy việc áp dụng công cụ cải tiến Kaizen là phương pháp quản lý nhằm gia năng năng suất của doanh nghiệp. Đồng thời một số nghiên cứu cũng chỉ ra rằng các nhà lãnh đạo doanh nghiệp Việt Nam cần chuyển từ phong cách “chỉ đạo” chiến lược sang nhà lãnh đạo bắt tay vào công việc, sát sao với từng công việc cụ thể.

5S là một phương pháp quản lý hữu ích giúp các doanh nghiệp, đặc biệt là các doanh nghiệp vừa và nhỏ (DNVVN) hạn chế lãng phí, nâng cao chất lượng sản phẩm và năng lực cạnh tranh trên thị trường. Tuy nhiên, số lượng DNVVN ở Việt Nam áp dụng phương pháp này theo ước tính mới chỉ chiếm chưa tới 1% tổng số các doanh nghiệp. Bên cạnh đó, các doanh nghiệp đã áp dụng 5S vẫn còn ở trong giai đoạn đầu, chủ yếu thực hiện 3S/5S. Thực trạng và những hạn chế đối với việc áp dụng 5S tại các DNVVN ở Việt Nam gồm thiếu sự cam kết của lãnh đạo doanh nghiệp, sự tuyên truyền lợi ích cúa 5S chưa hiệu quả, thiếu chuyên gia về 5S để hướng dẫn cho doanh nghiệp, thiếu tài liệu tiếng Việt về 5S và chưa có sự đôn đốc, quản lý người lao động hiệu quả trong việc áp dụng 5S. Do đó, tỷ lệ thành công ở các doanh nghiệp này vẫn còn hạn chế. Nhân tố quan trọng để thực hiện tốt hơn các phương thức quản lý sản xuất này đó là “Tâm thế” của người lao động. Người lao động và người quản lý cần có sự hiểu biết sâu sắc về những giá trị và lợi ích mà những phương pháp này mang lại. Có một mối quan hệ mật thiết giữa văn hoá tổ chức và mức độ chấp nhận công cụ cải tiến Kaizen ở các doanh nghiệp.

Hiện nay ở Việt Nam việc áp dụng công cụ cải tiến Kaizen không còn quá mới mẻ. Nhiều doanh nghiệp quy mô lớn đã triển khai áp dụng công cụ cải tiến Kaizen. Năm 1995, công ty Xi măng Nghi Sơn là một trong những công ty Việt Nam đầu tiên tiếp cận với phương thức quản trị hiện đại này. Năm 2012, Công ty cổ phần ứng dụng nghệ và CNC Việt Nam (CNCVINA) phối hợp với Trung tâm năng suất Việt Nam (VPC) triển khai dự án Lean tại nhà máy CNC-VINA để giảm thời gian thiết kế, giảm thời gian lắp ráp, giảm tồn kho vật tư. Các dự án trên được triển khai với mục đích loại bỏ các lãng phí trong sản xuất cho doanh nghiệp. Viện năng suất Việt Nam (VNPI) đã phối hợp với Công ty cổ phần Bia Sài Gòn – Sông Lam đã tổ chức Khóa học “Ứng dụng 5S & công cụ cải tiến Kaizen vào Quản trị sản xuất” cho toàn bộ cán bộ, nhân viên của công ty. Công ty CP Viglacera Thăng Long năm 2017 hợp tác với Viện Năng suất Việt Nam tổ chức các khóa học đào tạo về công cụ cải tiến Kaizen, 5S cho đội ngũ lãnh đạo, cán bộ của công ty. Trong ngành bếp và giặt là công nghiệp, công ty Cổ phần Hà Yến là đơn vị tiên phong trong việc triển khai áp dụng công cụ cải tiến 5S/Kaizen. Trong ngành điện, điện tử, công ty Cổ phần Hanel là một trong những đơn vị triển khai công cụ cải tiến Kaizen có hiệu quả. Trong ngành nghề dệt may cũng có không ít doanh nghiệp lớn áp dụng công cụ cải tiến Kaizen và 5S vào trong hoạt động sản xuất ví dụ như Công ty CP Dệt may đầu tư thương mại Thành Công… Thêm vào đó, với sự kết hợp của Tổ chức Năng suất Châu Á, Trung tâm Năng suất Việt Nam, Trung tâm Năng suất Malaysia, Tổ chức Hợp tác Quốc tế Nhật Bản (JICA) và các tổ chức, trung tâm hỗ trợ doanh nghiệp, 5S đã được triển khai trong nhiều doanh nghiệp, đặc biệt là các DNVVN.

Có thể thấy việc áp dụng các công cụ cải tiến Kaizen ở Việt Nam trong thời gian qua mới chỉ được triển khai chủ yếu ở các doanh nghiệp có quy mô tương đối lớn, ở khu vực thành thị. Các chương trình thúc đẩy áp dụng công cụ cải tiến Kaizen còn mang tính đơn lẻ, chưa có tính lan toả, nhân rộng cao. Các tài liệu đào tạo chủ yếu mang tính chất nội bộ, gắn với đặc thù cụ thể của từng doanh nghiệp. Các chương trình này chưa đến được với các doanh nghiệp có quy mô vừa và nhỏ, đặc biệt là các doanh nghiệp trong các cụm công nghiệp làng nghề. Đây là những doanh nghiệp đi lên từ những cơ sở sản xuất có quy mô hộ gia đình nên nhu cầu về phương thức quản lý mới, phù hợp với quy mô lớn hơn là hết sức cấp bách. Bên cạnh đó, nhiều chương trình khuyến khích áp dụng công cụ cải tiến Kaizen mới dừng lại ở việc đào tạo lý thuyết trên lớp chứ chưa nhấn mạnh tới các biện pháp tư vấn tại hiện trường để giúp các cơ sở có thể áp dụng một cách hiệu quả. Trên thực tế, nhiều doanh nghiệp đã dừng áp dụng công cụ cải tiến Kaizen sau khi dự án kết thúc.

Việt Nam hiện có hơn 5.000 làng nghề đang thu hút hơn 10 triệu lao động. Các cơ sở sản xuất trong các làng nghề chủ yếu tập trung trong các ngành thâm dụng lao động sản xuất các sản phẩm như dệt, may, gốm sứ, đồ gỗ, thêu, mây tre đan, sắt thép đơn giản, sơn mài… Phần lớn các cơ sở sản xuất trong làng nghề có quy mô nhỏ và rất nhỏ trong đó nhiều cơ sở có quy mô hộ gia đình. Một số cơ sở đã phát triển thành các doanh nghiệp có quy mô vừa và một số rất ít đã trở thành những doanh nghiệp lớn. Việc quản lý các cơ sở sản xuất trong các làng nghề bao gồm ở cả những doanh nghiệp tương đối lớn hầu hết vẫn được thực hiện dựa trên kinh nghiệm quản lý của một hoặc một vài cá nhân sở hữu cơ sở. Những kinh nghiệm quản lý này thường được truyền từ thế hệ này sang thế hệ khác. Những người quản lý của các cơ sở trong các làng nghề thường có trình độ học vấn không cao và đặc biệt rất ít người đã từng được đào tạo về các kiến thức và kỹ năng quản trị doanh nghiệp hiện đại. Khi quy mô sản xuất còn nhỏ, những kinh nghiệm quản lý được truyền lại từ thế hệ trước vẫn phát huy tác dụng. Đối với những cơ sở này, người chủ thậm chí còn không nhận thức được tầm quan trọng của các kiến thức, kỹ năng quản lý mới, hiện đại. Rất nhiều chủ cơ sở sản xuất trong các làng nghề cho rằng những kiến thức, kỹ năng, phương thức quản lý mới, hiện đại không phù hợp và không hiệu quả khi áp dụng cho các cơ sở của họ. Người lao động cũng không hề có một khái niệm gì về những phương thức quản lý mới, hiện đại này. Người quản lý và người lao động đều ngại thay đổi và không muốn thay đổi.

Tuy nhiên, khi quy mô sản xuất tăng lên, số lượng lao động nhiều hơn, khi các cơ sở chuyển sang sản xuất những sản phẩm phức tạp hơn, có chất lượng cao hơn và khi các cơ sở phải tìm cách mở rộng thị trường, tìm kiếm khách hàng mới và thậm chí là chuyển từ thị trường nội địa sang xuất khẩu thì những kinh nghiệm quản lý trước đây không còn đủ cho các cơ sở. Nhu cầu về phương thức, công cụ quản lý mới, hiện đại, có hệ thống tăng lên cùng với quy mô của các doanh nghiệp. Sự khốc liệt của cạnh tranh trên các thị trường mới, thị trường nước ngoài buộc các doanh nghiệp phải nâng cao năng suất, chất lượng sản phẩm, hiệu quả của quá trình sản xuất để có thể tồn tại và phát triển. Cho dù những đòi hỏi này xuất phát từ nhu cầu nội tại khi doanh nghiệp lớn lên hay do áp lực cạnh tranh tạo ra thì dần dần các nhà quản lý và người lao động trong các doanh nghiệp ở các làng nghề nhận thức được vai trò sống còn của những phương thức quản lý mới, hiện đại, có hệ thống đối với sự tồn tại và phát triển của doanh nghiệp.

Trong khi đó, cũng như các DNVVN nói chung khác, các doanh nghiệp trong các làng nghề phải đứng trước rất nhiều khó khăn, thách thức. Hạn chế trong tiếp cận tín dụng, công nghệ sản xuất, mặt bằng sản xuất, tay nghề của người lao động, thông tin thị trường… là rất lớn đối với các doanh nghiệp trong các làng nghề. Bên cạnh đó, các doanh nghiệp trong các làng nghề còn phải đối mặt với rất nhiều khó khăn, thách thức mang đặc thù riêng có của các doanh nghiệp trong các làng nghề. Điển hình là việc thiếu hụt lao động có tay nghề, có kỷ luật lao động và có tác phong lao động công nghiệp. Nhiều doanh nghiệp trong các làng nghề đang phải sử dụng lao động chưa qua đào tạo, một phần là lao động những lúc nông nhàn, không phải là lao động công nghiệp. Do vậy, trình độ, năng lực, kỹ năng và đặc biệt là thái độ, tính kỷ luật, sự cam kết của lao động trong các doanh nghiệp làng nghề thường ở mức rất thấp. Lao động trong nhiều doanh nghiệp ở các làng nghề thường xuyên thay đổi chỗ làm, tỷ lệ nhảy việc cao, không gắn bó lâu dài với các doanh nghiệp. Điều này gây ra nhiều khó khăn cho các doanh nghiệp trong việc thay đổi, áp dụng những phương thức quản lý mới khi những phương thức quản lý mới đó đòi hỏi phải có sự tham gia của người lao động, đòi hỏi sự cam kết cao của người lao động. Bên cạnh đó, do trình độ học vấn, năng lực quản trị của người chủ doanh nghiệp trong các làng nghề thường ở mức trung bình thấp, việc quản lý thường dựa trên kinh nghiệm của bản thân được truyền lại từ thế hệ trước nên nhận thức cũng như tính năng động, sự sẵn sàng cho thay đổi của các chủ doanh nghiệp trong làng nghề thường không cao.

Áp dụng các công cụ cải tiến Kaizen trong quản lý sản xuất là một giải pháp tốt để phát triển bền vững các làng nghề vì nhiều lý do. Thứ nhất, công cụ cải tiến Kaizen là công cụ giúp doanh nghiệp quản trị tinh gọn nhằm nâng cao năng suất, chất lượng đáp ứng được các đòi hỏi của các doanh nghiệp trong các làng nghề. Thứ hai, việc áp dụng các công cụ cải tiến Kaizen ví dụ như 5S có tính khả thi cao đối với các DNVVN vì việc áp dụng không đòi hỏi một lượng vốn đầu tư lớn. Các công cụ cải tiến Kaizen có nhiều mức độ phức tạp khác nhau và ở những mức độ nhất định ví dụ như việc áp dụng 5S có thể dễ dàng triển khai ở các doanh nghiệp. Điều này phù hợp với các doanh nghiệp ở các làng nghề do các doanh nghiệp này có rất nhiều hạn chế như đã trình bày ở trên. Thứ ba, do đặc tính liên kết, chia sẻ, tính cộng đồng cao và do sự tập trung về mặt địa lý của các doanh nghiệp trong làng nghề nên việc áp dụng các công cụ cải tiến Kaizen sẽ lan toả nhanh hơn so với việc đào tạo từng doanh nghiệp đơn lẻ không nằm trong làng nghề. Một vài mô hình điểm về áp dụng các công cụ cải tiến Kaizen thành công có thể lan toả và thay đổi các doanh nghiệp khác trong làng nghề. Do đó, việc nhân rộng áp dụng các công cụ cải tiến Kaizen trong các làng nghề có tính khả thi cao hơn.