Sau chiến tranh thế giới lần thứ 2, nước Nhật bị tàn phá nặng nề, nền kinh tế bị ảnh hưởng nghiêm trọng. Và dĩ nhiên là Toyota cũng không nằm ngoài xu hướng này. Tình hình hình kinh doanh của họ gặp rất nhiều vấn đề, và hãng buộc phải cắt giảm nhiều nhân viên và khu vực sản xuất nhằm giảm bớt chi phí và duy trì hoạt động. Tuy nhiên may mắn là ngay sau chiến tranh, Nhật đưa ra chiến lượt làm thân với Mỹ, và tăng cường học hỏi Mỹ. Do đó trong khoản năm 1950, Eiji Toyoda – lúc này là tân tổng giám đốc của Toyota và các giám đốc khác được đưa qua học hỏi ở một số nhà máy Hoa Kỳ.

Họ ngạc nhiên khi thấy kỹ thuật sản xuất hàng loạt không thay đổi nhiều từ những năm 1930. Bằng quan sát thực tế, Taiichi Ohno đã thấy sự lãng phí lớn từ việc sản xuất hàng loạt, tạo ra một lượng lớn thành phẩm và bán thành phẩm tồn kho, phế phẩm và bán thành phẩm lỗi ẩn trong những lô lớn sản phẩm. Toàn bộ nơi làm việc vô tổ chức và mất khả năng kiểm soát. Với các xe nâng di chuyển hàng núi vật liệu ở khắp nơi, nhà máy trong giống như nhà kho nhiều hơn. Không mấy ấn tượng trước những hình ảnh như vậy. Mr. Ohno và các cộng sự trong Toyota đã nhìn thấy cơ hội bắt kịp nước Mỹ. Ông đã bắt đầu bằng việc nghiên cứu lại cuốn sách ” Hôm nay và ngày mai ” của Henry Ford. Trong cuốn sách của mình, Ford đã nêu lên tầm quan trọng của việc tạo dòng nguyên liệu liên tục trong suốt quá trình sản xuất, chuẩn hóa các quy trình và loại bỏ lãng phí. Nhưng thực tế công ty của ông đã không luôn thực hiện điều này.

Kế thừa bài học của Henry Ford cộng với việc nhìn thấy ” hệ thống kéo ” được các siêu thị ở Mỹ sử dụng. Ở bất kỳ siêu thị hoạt động hiệu quả nào thì lượng hàng hóa trên kệ được bổ sung chính xác bằng số khách hàng vừa lấy đi. Nghĩa là việc sản xuất hoàn toàn phù hợp số lượng tiêu thụ. Toyota cũng trân trọng áp dụng bài giảng về chất lượng của W.Edwards Deming ( sư tổ của quản lý chất lượng hiện đại ) về việc đáp ứng và vượt đáp ứng yêu cầu của khách hàng là nhiệm vụ của tổ chức.

Deming cũng đưa ra nguyên tắc bước tiếp theo là khách hàng và mở rộng khái niệm khách hàng bao gồm khách hàng bên trong và khách hàng bên ngoài. Toyota còn thực hiện cải tiến liên tục theo PDCA – Hoạch định – Thực hiện – Đo lường – Cải tiến ( còn gọi là chu trình Deming ).

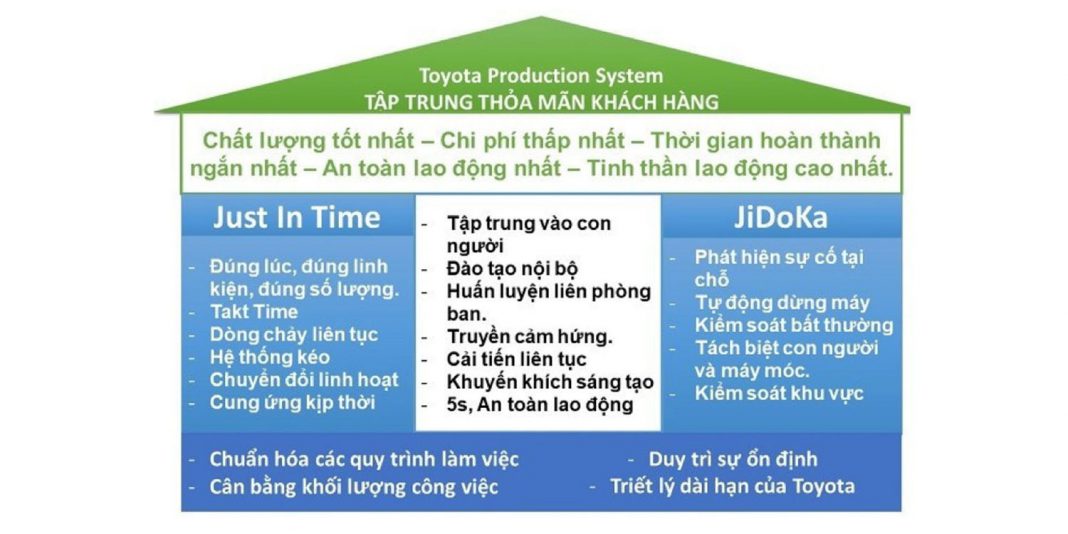

Tất cả đã tạo nên Hệ thống sản xuất Toyota (Toyota Production System – TPS), tập trung vào dòng sản xuất, sản xuất một sản phẩm liên tục ( one – piece – flow ), rút ngắn thời gian sản xuất bằng việc loại bỏ lãng phí có trong từng công đoạn của quy trình sản xuất để đạt chất lượng tốt nhất mà chi phí là thấp nhất, cùng với mức an toàn và tinh thần làm việc cao.

Sản xuất đúng thời điểm – Just in time (JIT)

Just-In-Time (JIT) còn được gọi là “sản xuất sản phẩm đúng số lượng tại đúng nơi vào đúng thời điểm”

Trong sản xuất hay dịch vụ, mỗi công đoạn của quy trình sản xuất ra một số lượng đúng bằng số lượng mà công đoạn sản xuất tiếp theo cần tới. Các quy trình không tạo ra giá trị gia tăng phải bị loại bỏ. Điều này cũng đúng với giai đoạn cuối cùng của quy trình sản xuất, tức là hệ thống chỉ sản xuất ra những sản phẩm mà khách hàng muốn.

Nói cách khác, JIT là hệ thống sản xuất trong đó các luồng nguyên vật liệu, hàng hoá và sản phẩm truyền vận trong quá trình sản xuất và phân phối được lập kế hoạch chi tiết từng bước sao cho quy trình tiếp theo có thể thực hiện ngay khi quy trình hiện thời chấm dứt. Qua đó, không có hạng mục nào rơi vào tình trạng để không, chờ xử lý, không có nhân công hay thiết bị nào phải đợi để có đầu vào vận hành.

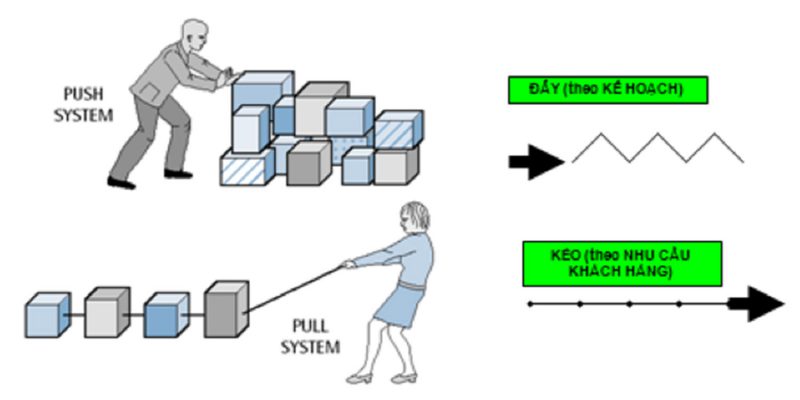

Để làm được JIT chúng ta phải biết các công cụ sau: Hệ thống “kéo” và thẻ báo Kanban:

Hệ thống kéo là nguyên tắc mà bạn chỉ nhận sản phẩm/ dịch vụ khi bạn vừa có nhu cầu, cho dù chi phí phải trả có thể cao hơn.

Hệ thống “Kéo” dựa trên cơ sở nhu cầu sử dụng ngay của khách hàng. Ngay khi khách hàng lấy đi sản phẩm, sản phẩm sẽ được sản xuất và bổ sung ngay tức thì (nó được áp dụng phổ biến trong các siêu thị lớn). Nếu khách hàng không sử dụng, hàng còn tồn trong kho (số lượng tối thiểu), hàng sẽ không được sản xuất hay bổ sung.

Khách hàng ở đây được hiểu với nghĩa rộng hơn: đó là người công nhân ở công đoạn tiếp theo trong dây chuyền, là nhà phân phối, nhà bán lẻ và người sử dụng cuối cùng.

Kanban là hệ thống quản lí thông tin kiểm soát số lượng linh kiện trong từng quy trình sản xuất.

- Mỗi Kanban được gắn vào hộp linh kiện khi chuyển qua từng công đoạn lắp ráp.

- Công nhân ở công đoạn nhận linh kiện từ công đoạn trước phải để lại 1 Kanban đánh dấu việc chuyển giao số lượng linh kiện.

- Linh kiện qua hết các công đoạn trong dây chuyền lắp ráp, Kanban đã được điền đầy đủ các thông tin theo yêu cầu và gửi ngược lại vừa để lưu công việc đã hoàn tất, vừa để yêu cầu cung ứng linh kiện tiếp theo.

Kanban được áp dụng theo 2 hình thức:

- Thẻ rút (Withdrawal Kanban): chi tiết chủng loại, số lượng linh kiện quy trình sau nhận từ quy trình trước.

- Thẻ đặt (Production – Ordering): chi tiết chủng loại, số lượng linh kiện quy trình sau phải thực hiện.

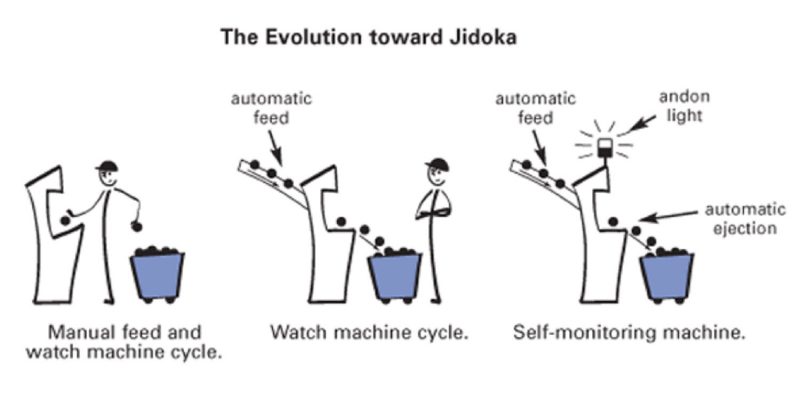

Tự động hóa – tự kiểm lỗi (Jidoka)

Đây là nguyên tắc sản xuất kêt hợp giữa con người và vai trò tự động hóa của máy móc với mục đích phát hiện ra lỗi ngay từ những công đoạn đầu tiên để giảm thiểu tổn thất do máy móc hoặc sản phẩm lỗi. Nhờ đó, mỗi công đoạn, dây chuyền sản xuất có thể tự kiểm soát trục trặc, nhận biết được sự cố bất thường trong máy móc và sản phẩm. Nó sẽ hoạt động liên tục và chỉ dừng trong trường hợp sự cố thiết bị, lỗi chất lượng hoặc bởi người điều khiển trong dây chuyền.

Thêm vào đó, tại các phân xưởng đều treo một bảng đèn hiển thị Andon.

Bảng hiển thị Andon được ứng dụng trong quản lý giám sát của hệ thống giám sát sản xuất, giúp quan sát trực tiếp và nhận biết những nơi xảy ra lỗi bất thường.

Bảng Andon là bảng điện tử đơn giản với nhưng ký hiệu điện tử rõ ràng được sử dụng để hiện thị trạng thái của mọi dây chuyền sản xuất. Nó thông báo cho cấp quản lý ngay lập tức nếu một công nhân xác định được có lỗi, sai sót trong quá trình sản xuất cùng với vị trí chính xác trong quy trình.

Người lao động phải chịu trách nhiệm cá nhân đối với chất lượng sản xuất và có quyền để yêu cầu ngừng việc sản xuất trong trường hợp phát hiện ra lỗi, sai sót. Các dây chuyền sản xuất xe nâng sẽ không được khởi động lại cho đến lỗi phát hiện được giải quyết triệt để.

Nhờ vậy, chất lượng được đảm bảo ngay tại từng công đoạn, phát hiện ra lỗi tại các quá trình, phòng tránh những sự cố của máy móc cũng như tiết kiệm nhân công.

Tài liệu tham khảo :

- Just In Time (JIT) hệ thống sản xuất tức thời và bí quyết thành công của Toyota,

http://sis.vnu.edu.vn/just-in-time-jit-he-thong-san-xuat-tuc-thoi-va-bi-quyet-thanh-cong-cua-toyota/ - Hệ thống sản xuất chuyên nghiệp của Toyota – Jidoka,

https://umw.vn/he-thong-san-xuat-chuyen-nghiep-cua-toyota-jidoka/

Biên tập: Trần Quỳnh Trang – Cao Minh Thuận